5)精益生產實施案例

精彩咨詢案例一:

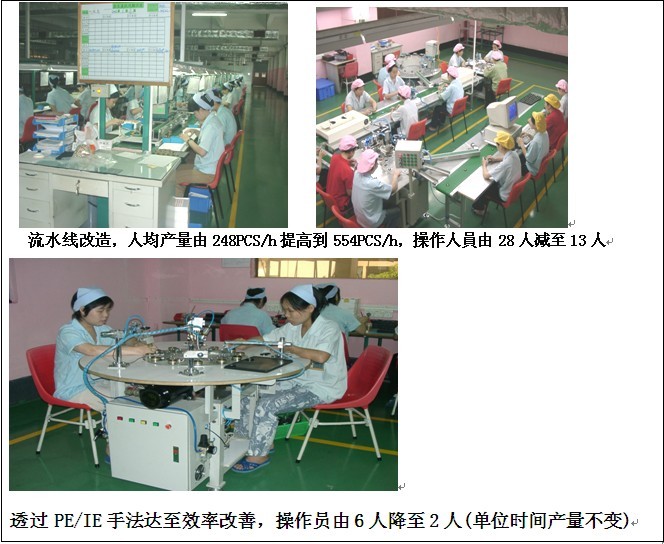

精益生產案例分享: 上海某電聲制品有限公司 公司概況與現狀 該公司建廠至今已有十二年歷史,員工3000多人,產品全部銷往海外,產品在同行業中擁有一定的知名度。近年來隨著市場竟爭的不斷加劇,雖然市場訂單在不斷增加,但客戶個性化需求明顯加強,出現品種多數量少,質量要求不斷提高,同時交貨期也越來越短,這無疑對工廠的生產運營帶來了極大的挑戰。 輔導的項目: 第一期:6S與目視管理 (初期階段) 為期一年 第二期:精益生益與現場改善(全面改善階段) 為期一年 第三期:精益生益與現場改善(全面提升階段) 為期一年 主要輔導的內容: 1、6S與目視管理 2、制度與流程的建立與優化 3、車間與生產流水線改造 4、IE工程運用與現場改善 5、優化生產計劃管理與產能匹配 6、優化采購與供應鏈管理 7、導入與強化現代品質管理 8、營造持續改善的企業文化品質、成本、交期、效率、士氣、環境等方面的 改善效果: 1、總裝生產線流程改造::由傳統的生產線改造成精益生產的U型生產線,人均產量由248PCS/h提高到554PCS/h. 2、生產線員工人數改善::每條生產線由28人減至13人,減少15人。 3、工裝夾具的使用改善:由過往無工裝夾具到被廣泛應用。 4、生產的自動化改善:由過往的人工操作向半自動、全自動轉變。 5、采購與供應鏈改善:停工待料工時,總裝車間每月由原來的5800小時,降至1600小時。 6、準時交貨率改善:由原來的93%提升至99% 7、產品質量一次性合格率改善:由原來的83%提升至97% 8、QA出貨檢驗合格率改善:由原來的92%提升至98% 9、工廠成本與員工工資改善:工廠成本下降了20%,員工工資上上漲了15% 董事長林先生在年度總結會上由衷地說:“三年時間與明睿咨詢公司的合作是成功的,回過頭來看看,我們進步了很多,得到了很大的改善與提升,更為可喜的是我們的管理團隊在顧問師的精心輔導下成長起來了。我很感激,謝謝明睿公司顧問師的付出”。

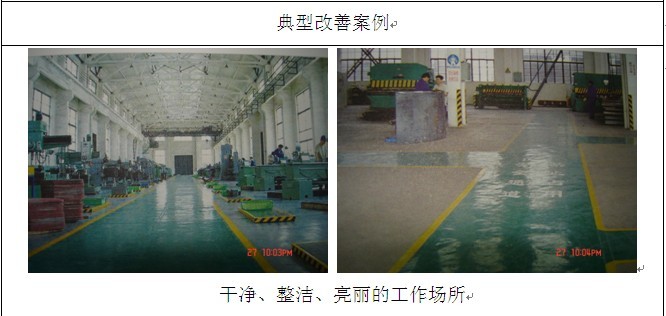

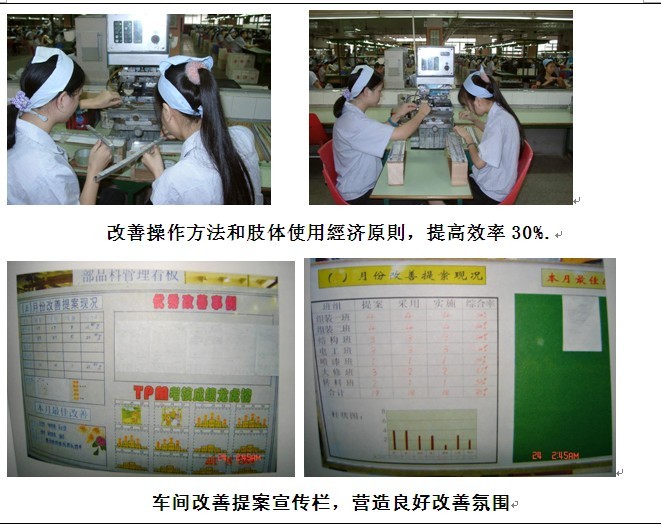

精彩咨詢案例二: 廣東東莞某五金塑膠制品有限公司 公司概況與現狀: 該公司是一間港資企業,經過十五年的發展,員工1500多人,產品主要以五金、塑膠加工為主,是多間知名IT企業的主要零配件供應商。隨著IT行業產品持續不斷的價格戰,零配件的價格和利潤也一再被壓縮,公司領導意識到必須向管理要利潤,練好內功,提升企業管理,才能適應市場的竟爭和企業自身的發展。 輔導的項目: 第一期:工廠全面改善與提升 (初期階段) 為期一年 第二期:工廠全面改善與提升 (全面提升階段) 為期一年 主要輔導的內容: 1、6S與目視管理 2、人才培養 3、生產現場改善與效率提升 4、快速換模/換線 5、梳理、優化生產計劃管理 6、設備維護管理 7、全面質量管理 8、導入與推行提案建議制度品質、成本、交期、效率、士氣、環境等方面的 改善效果: 1、工廠環境改善---由以前的臟、亂、差變得干凈、整潔、舒適 2、組裝生產線效率改善---生產線平衡度由74.5%提升至92.7%。 3、液壓沖床生產效率提升---生產線平衡度由74.5%提升至92.7%。 4、生產線員工人數改善---在訂單增加30%的前提下,生產員工反而減少了將近20%。 5、換模時間改善---450T的注塑機換模時間由原來的2個小時減少至15分鐘。 6、設備綜合效率改善---設備綜合效率由原來的54%提升至83%。 7、塑膠制品質量一次性合格率---改善由原來的70%提升至92%。 8、員工提案件數改善---08年一年時間共收到7000多件提案改善建議。 王總在春茗宴會上,道出了心聲與期望:“企業最大的浪費就是員工的聰明與智慧沒有得到挖掘與發揮,三年來大量事實和數據,足以證明公司幾年來所取得的成績。但是社會在不斷發展,我們還存在很多不足,未來我們將與明睿公司更加緊密的合作,把我們的企業打造成為行業的標桿”。

|

明睿簡介

明睿企業管理咨詢有限公司成立于2002年,是一間立足制造業、致力于企業內部管理提升、打造企業管理系統化、流程化、精細化、標準化,立志成為中國企業首選的可信賴的管理咨詢公司。

聯系我們

- 廣州市番禺大石御峰國際三棟四樓

- 020-84267760

- minra.hr01@minra.com

- ncfsfsy.com